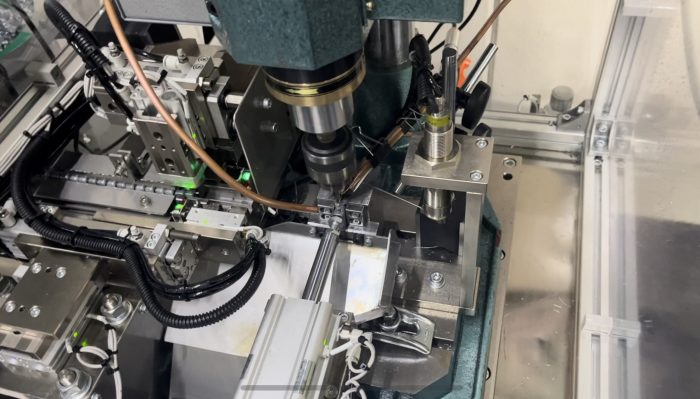

タッピング自動ユニット

YONEDAでは、生産性向上と作業者の安全確保を目指し、既存のタッピングマシンに自動供給装置を取付し、従来の属人化作業から自動化へ改善を行いました。

導入内容

パーツフィーダの活用

- 連続稼働時間:パーツフィーダを使用することで、一度ワークを供給すると3時間は無人で稼働できます。これにより、作業者の手間を大幅に削減し、効率的な生産体制を実現しました。

生産タクトの向上

- 生産タクト:マシンタクト5秒で生産できるので1時間で焼く750個の生産が無人化で可能となります。タッピングマシンは遊休機を活用したことで、導入コストも抑えられ、コストパフォーマンスの高い生産ラインを構築しました。

騒音防止対策

- カバーでの囲い:全ての機器をカバーで囲うことで、作業環境の騒音を効果的に防止しています。これにより、快適で安全な作業環境を提供し、従業員の作業効率と満足度を向上させました。

刃具折れ検知システム

- 自動停止機能:刃具折れ検知システムを取り入れることで、ドリルが破損した際には自動的に機械が停止する制御を行っております。これにより、機械やワークの損傷を防ぎ、不具合品の流出を防ぐとともに機械の安全性にも考慮を行いました。。

導入前の課題

付きっきりの作業

- 作業者の負担:従来は作業者が機械に付きっきりでワークを脱着する必要がありました。このため、作業者の負担が大きく、長時間の作業は疲労を引き起こしていました。

安全性の問題

- 危険作業:作業者がワークを脱着する際にドリルに手が接触する危険がありました。これにより、安全性の確保が重要な課題となっていました。

導入の効果

- 生産性の向上:自動供給装置の導入により、無人稼働が可能となり、生産性が大幅に向上しました。

- コスト削減:遊休機を有効活用することで、コストを抑えた効率的な生産が実現しました。

- 安全性の向上:自動供給により、作業者が直接機械に触れる機会が減り、安全性が大幅に向上しました。

- 作業環境の改善:騒音防止対策により、快適な作業環境を提供し、従業員の作業効率と満足度が向上しました。

お客様の声

「自動供給装置を導入することで、作業者の負担が大幅に軽減され、安全性も向上しました。生産性も向上し、非常に満足しています。」(お客様のコメント)

お問い合わせ

自動供給タッピングマシンについての詳細情報や導入のご相談は、以下のフォームまたはお電話にてお気軽にお問い合わせください。